Rendimiento

| Periodos senoidales/cosenoidales por revolución | 128 |

| Número de revoluciones detectables de manera absoluta | 1 |

| Número de líneas total | 4.096 vía RS 485 |

| Paso de medición | 2,5 ″ en caso de interpolación de la señales senoidales y cosenoidales con, p. ej., 12 bits |

| No linealidad integral | ± 72 ″, Límites de error al evaluar señales Sin/Cos, Valores típicos en posición nominal ± 0,1 mm y +20 °C |

| No linealidad diferencial | ± 21 ″, No linealidad del periodo senoidal/cosenoidal, Valores típicos en posición nominal ± 0,1 mm y +20 °C |

| Velocidad de operación | ≤ 1.500 min⁻¹, Hasta la cual se puede determinar de forma fiable la posición absoluta |

| Tiempo de latencia | 100 µs |

| Memoria disponible | 1.792 Byte |

| Precisión del sistema | ± 57 ″ |

Interfaz

| Tipo de código para el valor absoluto | Binario |

| Secuencia de código | Creciente, al girar el eje. En sentido de las agujas del reloj, con orientación en dirección “A” (véase el dibujo acotado), con giro del eje en el sentido de las agujas del reloj orientado en dirección “A” (véase el dibujo acotado) |

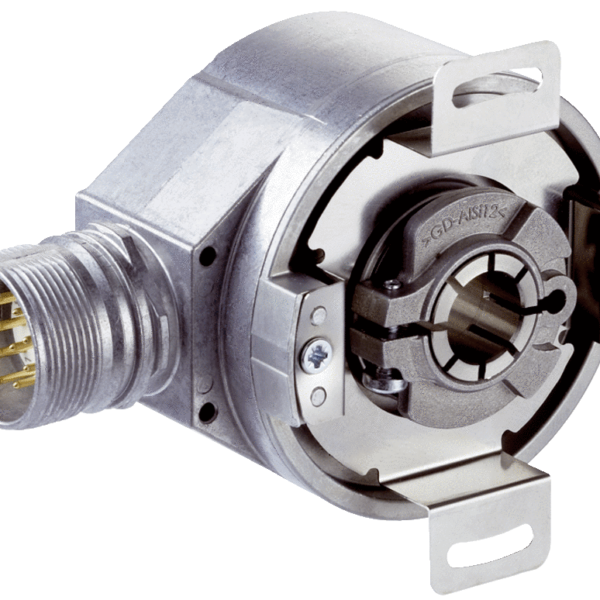

| Interfaz de comunicación | HIPERFACE® |

Datos eléctricos

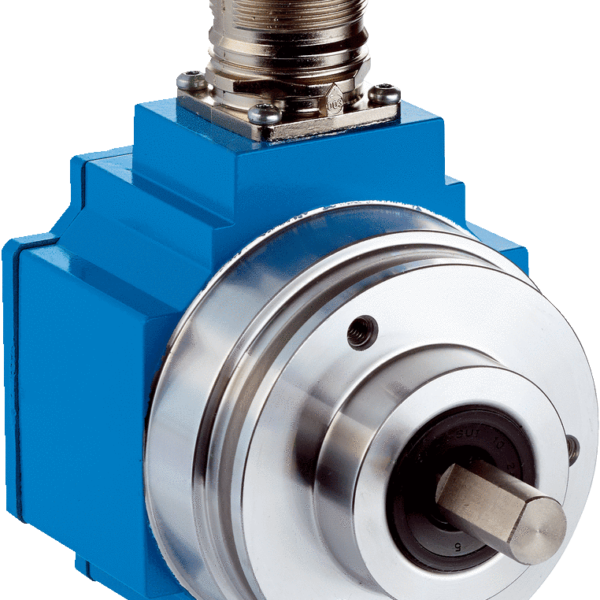

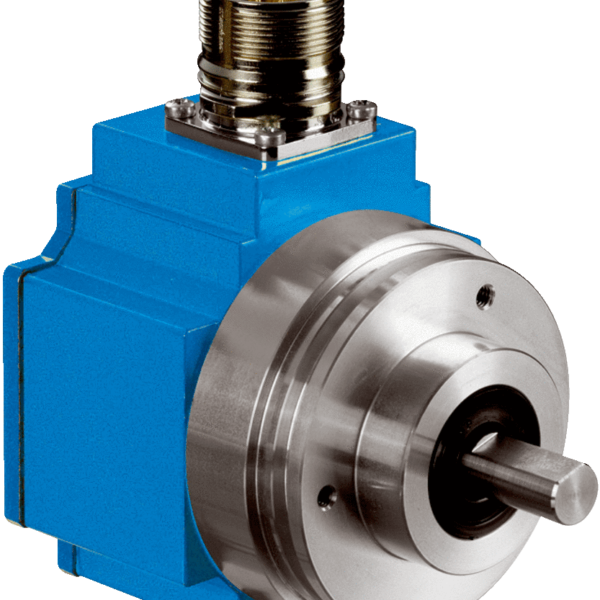

| Tipo de conexión | Conector macho, 8 polos |

| Tensión de alimentación | 7 V DC ... 12 V DC |

| Tensión de alimentación recomendada | 8 V DC |

| Consumo de corriente | 150 mA 1) |

| MTTF: Tiempo medio hasta un fallo peligroso | 140 años (EN ISO 13849) 2) |

1) Sin carga.

2) Este producto es un producto estándar y no constituye un producto de seguridad en el sentido de la Directiva de Máquinas. Calculo basado en la carga nominal de los componentes, a una temperatura ambiente media de 60 °C y a una frecuencia de uso de 8760 h/a. Todos los fallos electrónicos son considerados peligrosos. Para información más detallada, véase el documento n.º 8015532.

Datos mecánica

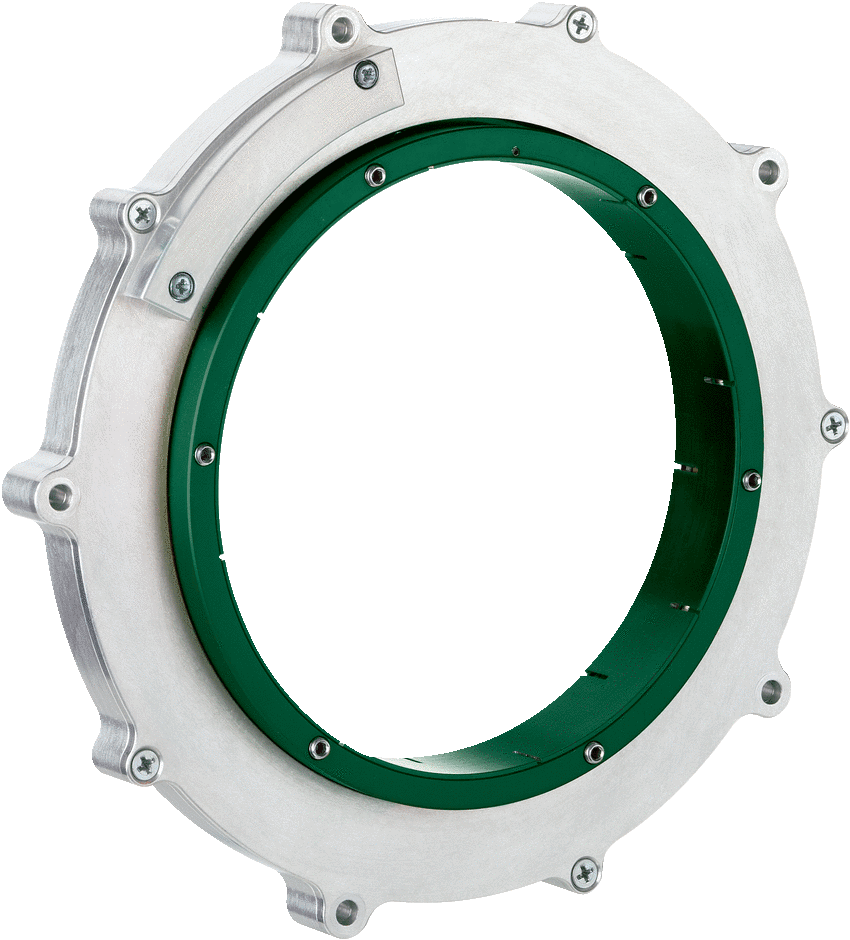

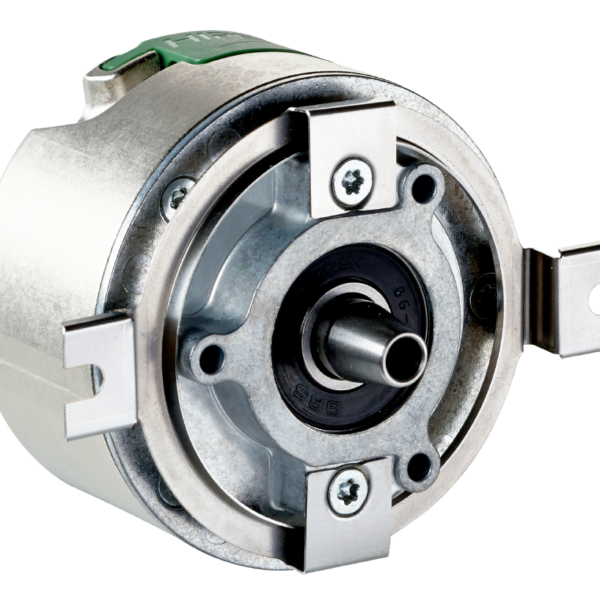

| Versión del eje | Eje hueco pasante |

| Diámetro del eje | 110 mm |

| Dimensiones/medidas | Véase el dibujo acotado |

| Peso | ≤ 0,27 kg |

| Momento de inercia del rotor | 2.860 gcm² |

| Velocidad de servicio | 3.000 min⁻¹ |

| Aceleración angular | ≤ 28.000 rad/s² |

Datos de ambiente

| Rango de temperatura de servicio | –30 °C ... +115 °C |

| Intervalo de temperatura de almacenamiento | –50 °C ... +125 °C, Sin embalaje |

| Humedad relativa del aire/condensación | 90 %, Condensación no permitida |

| Resistencia a choques | 100 g, 10 ms, 10 ms (Según la norma EN 60068-2-27) |

| Rango de frecuencia de la capacidad de resistencia a las oscilaciones | 30 g, 10 Hz ... 2.000 Hz (Según la norma EN 60068-2-6) |

| CEM | Según las normas EN 61000-6-2 y EN 61000-6-3 1) |

| Grado de protección | IP40, Con el contraconector montado y la tapa cerrada (Según IEC 60529) |

1) La compatibilidad electromagnética según las normas aplicables queda garantizada cuando el sistema de realimentación del motor se encuentra montado en una carcasa conductora de electricidad unida al punto central de tierra del regulador del motor a través de un apantallamiento de cable. Al utilizar otros tipos de apantallamiento, el usuario debe realizar algunas comprobaciones.

Clasificaciones

| ECl@ss 5.0 | 27270590 |

| ECl@ss 5.1.4 | 27270590 |

| ECl@ss 6.0 | 27270590 |

| ECl@ss 6.2 | 27270590 |

| ECl@ss 7.0 | 27270590 |

| ECl@ss 8.0 | 27270590 |

| ECl@ss 8.1 | 27270590 |

| ECl@ss 9.0 | 27270590 |

| ECl@ss 10.0 | 27273805 |

| ECl@ss 11.0 | 27273901 |

| ETIM 5.0 | EC001486 |

| ETIM 6.0 | EC001486 |

| ETIM 7.0 | EC001486 |

| ETIM 8.0 | EC001486 |

| UNSPSC 16.0901 | 41112113 |